索道液压系统常见故障隐患的分析及排除方法

2021-03-04

卜洪涛

摘 要:笔者结合管理使用循环脱挂式索道液压设备时遇到的实例,介绍了索道液压系统出现的一些不同类型的故障隐患,解析了排查液压系统故障的步骤, 明确了液压设备隐患排查过程中“查什么、怎么查”的注意事项,探讨了液压设备安全隐患排查的有效方法和相应对策。通过交流探讨液压设备安全隐患排查的方法, 提高处置液压系统工作异常的应急能力,更好的保障索道安全运行。

关键词:液压;隐患;解析;安全

液压系统具有传动平稳、易于换向、元器件寿命长和过载能力强的特点,常用于索道设备的制动、紧急驱动和张紧系统,在索道运行中起着至关重要的安全保障作用。液压系统由信号控制和动力传动两部分结合组成,信号控制部分用于驱动液压控制元件动作,动力传动部分功能各异, 常采用系统工作原理图方式描述, 表明不同功能元件之间的相互关系和执行过程,通常包含液压泵、电动机、液压阀、液压缸或液压马达和辅助元件等。液压系统由各类机械、液压、电气等元器件组合而成,出现的安全隐患现象多种多样, 由于无法详细观察液压元件内部工作情况,所以一旦出现运行故障,通常需要较长时间排除故障点,甚至稍有不慎,会给设备带来其它衍生问题。笔者从事索道设备维护使用过程中, 曾遇到一些不同类型的液压系统安全隐患,经过我们分析处理, 采取相应对策和控制措施后, 均及时查出了故障点, 排除了安全隐患,实践中探讨出了常用的几种隐患排查方法。

一、经验诊断法

有时液压系统安全隐患现象直观,凭借日常检查维护积累的经验即能发现隐患预兆,通过“看、听、摸、闻”的检查,直接可以发现存在的隐患点,及时加以控制,减少设备故障的发生,保证运行安全。“看”包括看压力、看渗漏、看锈蚀、看裂纹老化、看振动、看元器件运动时是否存在异常振颤等,提前发现故障苗头,及早处理。“听”包括听噪声、系统内是否存在啸叫声需要做排气处理、执行部件运动时声音是否正常、液压阀工作时油液通过的声音是否正常,液压电机运转时的声音是否正常等。“摸”包括摸允许接触的元器件表面温度、振动、松紧、渗漏是否正常。“闻”就是用嗅的方式辨别是否存在胶垫受热、电机过载、接触器开合时发出的灼烧异味等。

1. 张紧液压系统压力开关触点工作不稳定

(1)异常现象

设备早上运行时,值班人员听到液压张紧系统电机打压频率明显比往常频繁,液压电机连续长时间启动不停。

(2)分析与排除

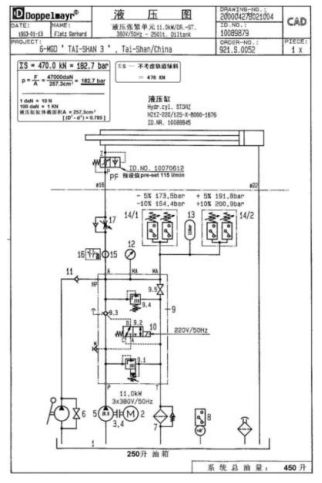

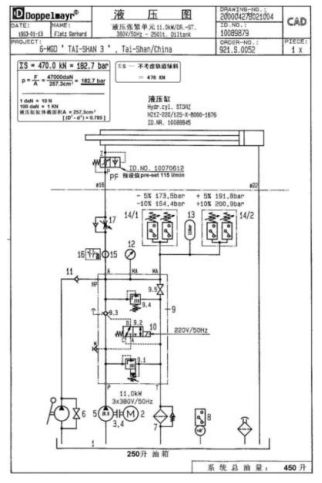

机电人员立即上设备平台,检查索道张紧液压站原件工作状况。从中发现液压电机运转时,+5% 压力开关触点吸合指示灯得电亮起,此时液压系统压力表显示压力为186bar,小于+5% 压力开关动作设定值192bar,+5% 压力开关(件14 压力)动作设定值与张紧系统实际压力不符合,索道张紧系统正常压力为183bar,+5% 压力开关压力设定值为192bar(183+183X5%),当液压系统压力值大于192bar 时,弹簧管式压力开关+5% 触点吸合,延时继电器延迟5 秒后接通液压电机,电机运转。凭借直观,即可断定压力开关+5% 触点动作异常,由于此时索道正在运行,我们随即安排专人紧盯压力开关,运行期间出现异常打压时,手动应急调节压力开关+5% 触点的调节螺栓,断开或接通此压力开关控制触点,控制液压电机运行,保证系统张紧压力正常。停运后,把张紧液压系统球阀(件15)打到测试模式,通过手动泵(件6)打压,截止阀(件9.5)泄压,反复测试压力开关+5% 触点的控制性能,最终发现此开关触点动作不稳定,偶尔出现动作异常,更换上新压力开关,调整测试后设备恢复正常。

(3)隐患排查后的启示

这次隐患排除,因为现象直观,通过细心观察现场元器件工作状况,直接锁定了动作不稳定的压力开关,及时对安全隐患加以控制,通过手动模式人为调整液压系统的张紧压力,保证了设备连续安全运行。

二、控制原理分析法

有时液压系统工作异常现象由多个隐患因素耦合而成,排查隐患点必须首先熟悉液压系统原理图,掌握液压基础知识,了解原理图中各个元器件的名称、功能、结构及控制逻辑,然后根据异常现象进行分析、推测、排查。

1. 制动液压系统偶然出现瞬间异常失压

(1)异常现象

索道运行中按下停车按钮后需要复位开车时,发现控制柜面板显示“工作闸和紧急闸故障”,设备不能正常复位,无法启动索道。关闭电源后,重新上电复位,索道恢复正常运行。

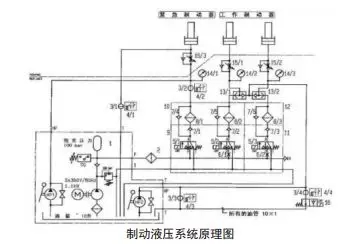

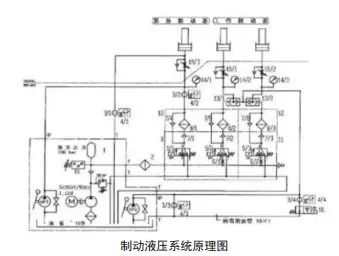

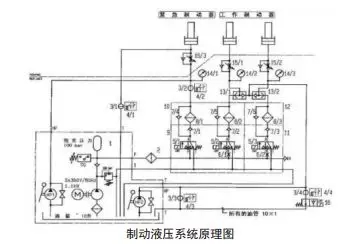

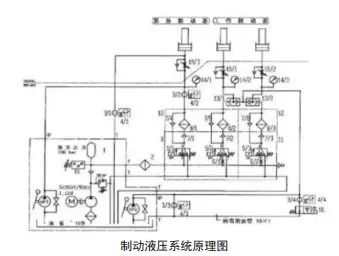

(2)制动液压系统工作原理:

通过分析制动系统液压原理图知道:索道运行时保持工作制动器打开状态的液压回路原理为,齿轮泵--- 节流阀6/1(6/2)--- 电磁换向阀5/2(5/3)左位单向阀7/5(7/6)--- 梭阀13/1(13/2)1节流单向阀15/1(15/2)--- 制动器油缸;因操作需要或故障停车等原因出现工作停车或紧急停车时,电磁换向阀电磁线圈失电、换向阀处于右位,系统中工作制动器油缸中的液压油应流回油箱,泄压回油路径为,制动器油缸--- 节流单向阀15/1(15/2)--- 梭阀13/1(13/2)--- 回油过滤器8/2(8/3)--- 电磁换向阀5/1(5/2)右位--- 油箱。

(3) 分析与排除

工作中偶然出现制动液压系统压力降为零现象,且液压电机不启动,可能由多个隐患点耦合造成。若单纯由液压元件内漏造成, 电气检测正常工作时, 液压系统压力一旦低于压力开关设定值110bar 时, 液压电机会自动开启补压, 系统压力不会失压降低到零;若是单纯由电气元器件动作异常造成,液压机械元件正常工作,油路不误通油箱时,则系统的检测压力会保持在120bar,压力也不会降低到零。液压系统出现问题,有两方面原因造成,一是液压系统机械元件误动作,工作异常,二是电气检测元件或检测线路出现故障。

检查液压机械元件。我们关闭制动液压系统正常电气运行模式,把系统转换到手动测试模式,通过手动泵建立正常系统压力120bar,观察、测试液压站、工作闸、紧急闸、梭阀、油管等各机械元件的工作性能,未发现异常。系统复位时,控制紧急闸和工作闸的三个电磁阀均正常得电,由液压原理图可知,系统压力不会降到零,一旦降低到压力开关启动设定值110bar 以下,液压电机会启动,系统压力就升高到正常。工作闸和紧急闸使用的是二位三通电磁换向阀, 三个通口分别是进口P,出口T,执行口A。然后我们依次测试试验工作闸电磁换向阀5/2、5/3,紧急闸电磁换向阀5/1 的手动工作状态,模拟三个电磁阀其中之一不能正常得电的工作状态,手动分别让5/1、5/2、5/3 泄压,制动液压系统和制动闸压力会很快降到零。关闭液压系统控制电源,断开压力开关46S4 和电磁阀电源,手动使电磁阀的P 口和T 口失电异常导通,液压系统压力降到零。模拟过程说明了压力开关断电,电磁阀电源接触不良,电磁阀的P 口和T 口瞬间导通,液压系统的压力瞬间降到零。

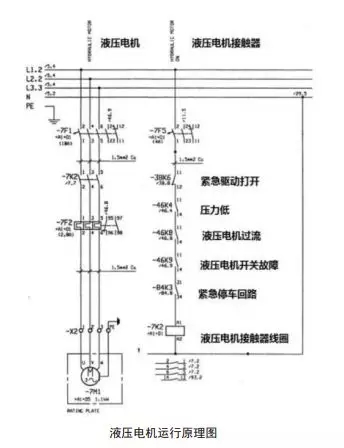

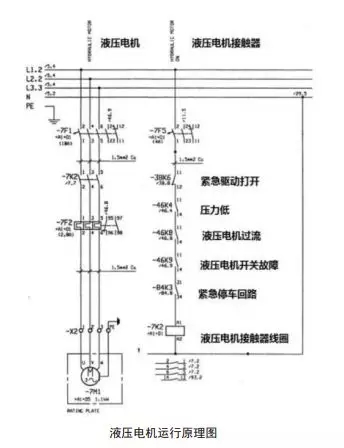

检查电气主电路。试验过程中, 我们发现按下复位按钮后工作闸没动作,液压电机没有通电打压。随后检查液压电机主电路,测试临时手动按下液压电机主接触器7K2 触点按钮,直接强制为液压电机供电,发现电机正常启动打压,既然空气开关、热继电器、接触器、主回路电路正常,说明液压电机控制电路部分存在隐患点。

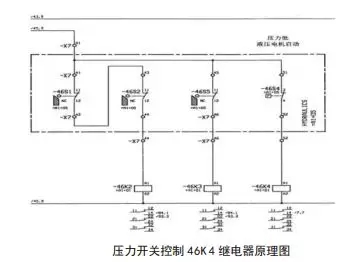

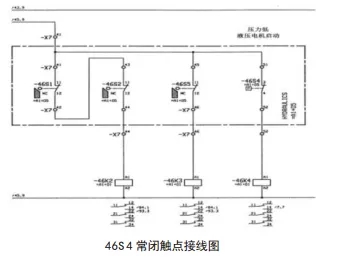

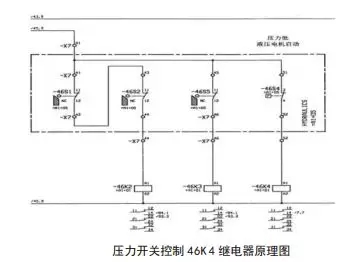

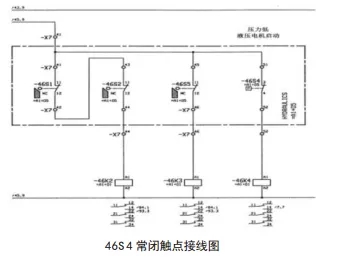

检查电气控制电路。查看图纸,压力开关46S4 在系统中使用其常闭触点,用来检测系统压力,当压力低时常闭触点闭合,启动液压电机,液压系统打压(见下图),保持液压系统压力正常。由于此异常现象偶然出现后,自动复位,我们判断压力开关内部常闭触点动作不稳定,造成故障,所以更换了新压力开关。测量拆下的旧压力开关触点,开关内部常开点与常闭点动作正常,未发现压力开关异常。于是我们怀疑液压系统压力开关46S4 控制信号传输存在异常,压力低检测继电器46k4没有得电动作,从而液压电机供电回路没有接通,造成上述液压电机不启动故障。我们接着检查此开关控制的电气线路,终于发现隐患点,原来是液压系统航空插头内接线端子存在着接触不良,当摇动此处端子试验时,液压电机控制继电器46k4 就会被干扰,瞬间得电或瞬间失电动作。重新检查紧固航空插头内压力开关和电磁阀接线端子后,彻底排除了电磁阀电源线和压力开关输出线接触不良隐患,设备恢复正常。

(4)故障排查后的启示:

液压制动闸偶然出现异常失压现象,并且后来复位正常,索道恢复了运行,但是我们并没有放过偶发的异常现象,认为液压系统内肯定存在着异常故障隐患点,不及时排除会干扰设备以后的正常运行,经过仔细查找, 最终我们发现系统外部电气接线端子存在接触不良。系统接线端子易受到外围不安全点的干扰,有时多因素同时干扰造成隐患耦合, 增加了隐患排查难度。日常应按时检查紧固电气设备接线端子,特别针对环境潮湿、电机振动、电气活动联接端子等薄弱部位,更要特别警惕,时刻关注外围电气接线端子的紧固和安全防护性能,及时排除干扰索道运行的安全隐患,减少运行故障出现。

2. 制动液压系统压力开关异常

(1)异常现象:

设备检修结束准备开车返回时,控制室主控设备复位后紧急闸打开正常,但按下运行按钮时突然出现停车现象,显示为“工作制动停车故障”和“紧急制动停车故障”。再次复位后,按下运行按钮继续出现停车现象。

(2)分析与排除

制动液压系统的原理图同上。试车过程中, 工作人员发现按下运行按钮后工作闸没动作,于是对制动液压站进行检查, 发现按下复位按钮后液压电机没有通电打压,经研究图纸后初步判断应是压力开关46S4异常,导致液压电机不启动。然后测量发现46S4 的常闭接点不通, 导致继电器46k4 没有得电动作,致使液压电机供电回路没有接通而不启动,造成上述故障。机电人员立即更换压力开关46S4 后,试车运行正常,故障排除。对更换下来的压力开关触点用万用表进行测量发现,其常开触点导通,而常闭触点却断开。46S4 在系统中使用其常闭触点,用来检测系统压力,当压力低时常闭触点闭合启动液压电机打压(见下图)。但由于46S4 触点动作异常,使液压电机不能正常启动,因此造成此次异常停车.

(3)故障排查后的启示

发现工作闸未打开时,及时对制动液压系统进行了检查,同时出现工作制动停车故障和紧急制动停车故障时,首先对制动液压系统进行隐患排查。

三、因果分析法

液压系统出现安全隐患时,有时不能立即找出隐患部位和根源,需要根据液压系统原理,采用因果分析方法共同探讨、集思广益、列举出所有能造成工作异常的原因,逐一排除隐患点,最终找出隐患部位。

3. 制动液压系统电机频繁启动

(1)异常现象:

制动液压系统电机在索道运行中启动比正常工作时明显频繁。复位后系统压力打压到135bar,很快泄压到120bar,索道复位不运行的情况下,制动系统压力和紧急闸回路压力能保持在120130bar 之间;工作闸打开索道运行后,系统压力、紧急闸回路压力、工作闸回路压力就很快从135bar 降到120bar,液压电机1 分钟启动一次。

(2)分析与排除

经过仔细查找,未发现系统外部有外泄漏点,推断压力下降的原因由于工作闸回路的内泄漏造成的。首先对易出故障的两个工作闸电磁换向阀进行了更换,但效果不明显,由此排除了工作闸的电磁换向阀存在较大内泄露的可能,继而怀疑工作闸回路的内泄漏点在梭阀(件13/1、13/2)上。从工作闸油路看,正常状态下电机打压后液压油油路为:从电动泵→ 5/2、5/3 电磁换向阀左位→ 13/1、13/2 梭阀 →工作闸,但由于梭阀内钢球长时间冲击密封锥面,造成大部分压力油从梭阀经3/3球阀流入油池,系统压力下降很快,电机频繁启动打压。随后更换了两个新梭阀,分别通过手动打压、电动打压两种方式检查液压管路接头无外泄露,测试正常后,开车试运行,观察制动液压系统工作性能,系统恢复正常,电机不再频繁启动,系统压力、工作闸回路压力、紧急闸回路压力一直稳定在130bar 左右,始终保持稳定压力。

(3)隐患排查后的启示

液压系统内泄漏点的判断与处理比较棘手,通过仔细分析和研究原理图,结合实际现象,从简单到复杂,逐一排查,最终找到了隐患点。制动液压系统换油时,应确保液压油洁净,加油机过滤网应使用5μm 规格过滤网;更换液压元件时,拆卸和安装应注意选择正确的施力点和施力方向,操作过程中防止液压元件受损。

四、结束语

建立“危险预知、隐患可控、运行有效”的本质安全型技术保障平台, 及时排除存在的各类安全隐患,减少运行故障的出现,需要严格按照设备技术规范,落实各项检查、维护和保养规章制度,按照技术规范标准做好备件备品储备,及时更新替换达到使用寿命的油管、油液和其它老化部件。日常检查中关注动作频繁、振动大、受温度影响大的液压元器件工作状况,力争早发现隐患预兆,采取针对性措施,循序渐进的采取各种方法解析液压设备出现突发异常现象的原因,及时排除各类安全隐患,确保液压系统始终发挥稳定的安全性能, 为索道的安全运行保驾护航。

(来源:中国索道)

0570-5158291

0570-5158291

0570-5158291

0570-5158291